Una Plataforma de Pruebas ASHRAE Estándar 199 Elimina las Suposiciones

Los filtros saturados, altas emisiones y otros problemas del sistema son síntomas que los colectores de polvo que funcionan mal. Los expertos de la industria estiman que el 80% de todos los colectores de polvo no funcionan satisfactoriamente. Es una tarea compleja diseñar y seleccionar equipos de colección de polvo correctamente. Requiere un análisis exhaustivo del polvo y los contaminantes del aire, las condiciones de operación del sistema y muchos otros factores. Sin embargo, con demasiada frecuencia, las decisiones de los equipos se basan en conjeturas, por lo que los colectores de polvo no funcionan como se espera.

Las pruebas ASHRAE Estándar 199 comparan a los colectores de polvo en función de las condiciones reales de operación y los datos del rendimiento real: presión diferencial, uso de aire comprimido, consumo de energía y emisiones. La norma se aplica a los colectores de polvo industriales que utilizan la limpieza por pulsos de aire comprimido para limpiar los filtros y que el colector pueda continuar funcionando. Con estos datos comparativos sobre la operación, los costos de energía y las emisiones de partículas, puede tomar decisiones más informadas a largo plazo para reducir los costos de mantenimiento, consumibles y otros costos asociados.

Etapas de la Prueba ASHRAE Estándar 199

Las pruebas Estándar 199 tienen como objetivo desafiar a los colectores de polvo de manera que imiten el uso en la vida real. La metodología de prueba requiere el uso de polvo de carbonato de calcio con un tamaño de partícula, densidad aparente y contenido de humedad específicos, como se describe en la norma. La metodología incluye seis etapas:

- Etapa 1: Carga inicial de polvo. Introduzca polvo en el colector a la velocidad especificada, sin limpieza por pulsos, hasta que el sistema alcance la presión diferencial especificada.

- Etapa 2: Carga inicial de polvo con limpieza por presión. Comience la limpieza por pulsos por diferencial de presión y continúe alimentando más polvo al mismo caudal de aire. Los puntos de ajuste de alta y baja presión diferencial determinan los intervalos de limpieza. La limpieza por pulsos de aire es el método de limpieza de filtros mas común de la industria.

- Etapa 3: Carga de polvo con limpieza continua (por tiempo). Mantenga el caudal de aire y la alimentación de polvo y continúe limpiando los filtros a intervalos determinados durante 24 horas o hasta que el sistema alcance la presión diferencial máxima especificada.

- Etapa 4: Carga final de polvo con limpieza por presión. Pruebe la carga de polvo final con limpieza por diferencial de presion manteniendo el caudal de aire y la alimentación de polvo. Al igual que en la Etapa 2, los puntos de ajuste de presión diferencial alta y baja activan la limpieza del filtro, cuya frecuencia varía según el rendimiento del sistema y la presión acumulada.

- Etapa 5: Condición Anormal. Mantenga la alimentación de polvo mientras suspende la limpieza por impulsos para imitar cómo funcionaría el colector de polvo en una condición anormal.

- Etapa 6: Condición Post-Anormal. Replique el proceso de limpieza en apagado para simular un escenario posterior a la condición anormal para que el sistema vuelva a sus condiciones normales de operación.

ESTÁNDAR 199: PARÁMETROS DE DESEMPEÑO DEL COLECTOR DE POLVO

Presión diferencial

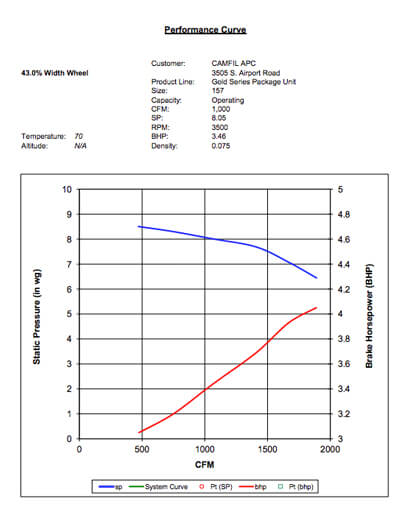

Según lo medido en libras por pulgada cuadrada (Psig), la presión diferencial es la energía requerida para mover un volumen dado de agua a través de un sistema. Lecturas de presión diferencial más altas significan costos operativos más altos. Un filtro primario de colector de polvo bien diseñado y fabricado correctamente, puede liberar mejor el polvo durante el ciclo de limpieza de por pulsos y reducir la frecuencia de limpiezas, lo que ayuda al sistema a mantener una baja caída de presión durante toda la vida útil del filtro.

Emisiones absolutas

Medido en miligramos por metro cúbico de aire o mg / m3, mide la cantidad de material que pasa a través de los filtros del colector de polvo durante las operaciones normales. Medir las emisiones ayuda a cumplir con ciertas regulaciones de medio ambiente.

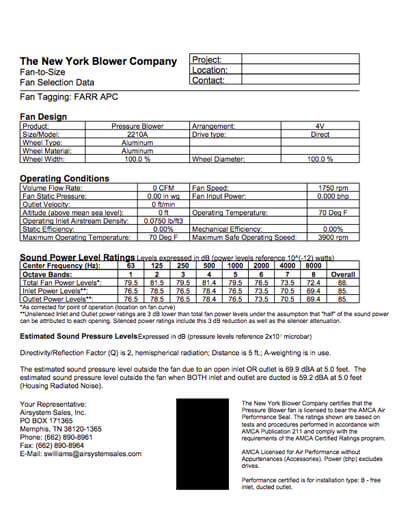

Consumo de Aire Comprimido

Se mide en ft3 o en m3, y representa la cantidad de aire comprimido consumido. Se puede usar como un indicador de la cantidad de energía requerida para alimentar el sistema de limpieza por pulsos. Esta medición indica la efectividad del sistema de autolimpieza, una limpieza por pulsos más eficiente consume menos aire comprimido.

Consumo Energético General

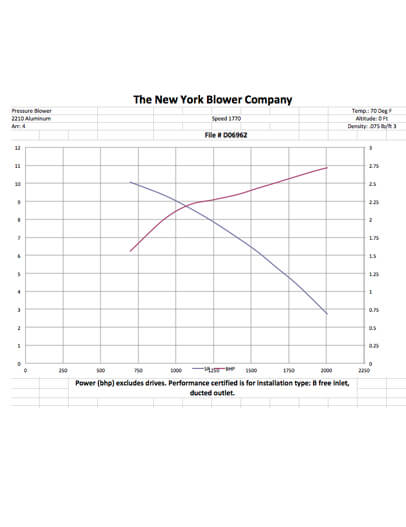

Según lo medido en kWh durante el tiempo de la prueba, menos energía utilizada significa menores costos generales de energía. Se requiere energía para hacer funcionar el sistema de limpieza por pulsos, el ventilador que mueve el aire a través del sistema y el variador de frecuencia que ayuda a mantener constante el caudal de aire y la presión estática. Una limpieza de pulsos más eficiente y una menor caída de presión promedio en los filtros reduce la cantidad de energía requerida por el ventilador, extiende la vida útil del filtro y reduce el consumo de energía en general.